好的,金属标牌蚀刻是一项精细且成熟的工艺,其核心要求可以概括为“设计清晰、材料匹配、过程受控、后处理到位”。下面我将从工艺类型、核心要求、关键控制点和注意事项等方面,为您系统梳理。

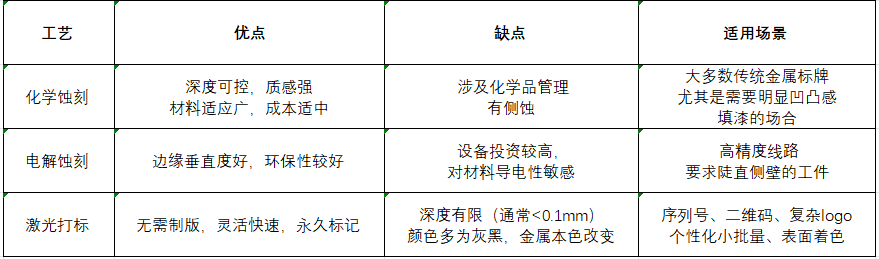

一、 主要蚀刻工艺类型

1. 化学蚀刻(湿法蚀刻)

原理:利用化学药液(如三氯化铁、硝酸等)与裸露金属发生反应,溶解掉未被保护的部分,形成凹陷的图文。

特点:适用材料广(不锈钢、铜、铝、黄铜等),可进行复杂图形和批量生产,深度可控,是最常用的标牌蚀刻方法。

2. 电解蚀刻(电化学蚀刻)

原理:在电解质溶液中,以标牌为阳极,通过电流选择性地溶解金属。

特点:蚀刻速度快,侧蚀小(线条更陡直),环保性相对较好(无强酸雾),但对设备和导电性要求高。

3. 激光蚀刻(严格讲是激光打标)

原理:高能量激光使金属表面局部熔融、气化或发生颜色变化,形成标记。

特点:无需掩模,数字化操作灵活,适合个性化、小批量及二维码等复杂信息。但通常为表面着色或浅层雕刻,深度感不如化学/电解蚀刻。

对于传统金属标牌,化学蚀刻应用最为普遍。以下要求主要围绕化学蚀刻展开。

二、 蚀刻工艺全流程核心要求

阶段一:前期设计与准备

1. 文件设计

格式:提供矢量文件(如AI、CDR、DXF),确保线条清晰、闭合,无杂点。

线宽与间距:蚀刻线条/文字的宽度和间距不能过小。通常线宽不小于0.15mm,间距不小于线宽,否则易造成断线或粘连。深蚀刻时需更宽。

倒角处理:设计尖锐内角时,建议做微小圆角(R角),以防蚀刻时应力集中导致角部过蚀或保护膜破损。

2. 材料选择与预处理

材料:常用304不锈钢(耐蚀性好)、黄铜(典雅)、铝板(轻便)、紫铜等。要求材料表面平整、无划伤、无氧化皮、无油污。

预处理:必须进行严格的脱脂、清洁和干燥。任何油渍、指纹都会导致保护层附着不牢,产生蚀刻缺陷。

阶段二:图形转移(制掩模)

这是决定蚀刻精度的关键。

1. 光敏抗蚀法(高精度常用):

在清洁的金属板上涂布或贴覆光致抗蚀膜(干膜或湿膜)。

通过紫外光曝光,将胶片或玻璃底片上的图形转移到抗蚀膜上。

显影:将未曝光(或已曝光,取决于正负性)的部分溶解掉,使需要蚀刻的金属部分裸露出来。

要求:曝光能量、显影时间需精确控制,确保图形边缘锐利,抗蚀层与金属结合牢固。

2. 丝网印刷法:

使用耐蚀油墨,通过丝网将图形直接印刷在金属板上。

要求:油墨附着力强,厚度均匀,适用于线条较粗、精度要求不极高的标牌。

阶段三:蚀刻过程

1. 蚀刻药液:

不锈钢:常用三氯化铁(FeCl₃)溶液,浓度通常在28-42°Bé之间。温度控制(一般30-50℃)和溶液浓度、新旧程度是关键。

铜及其合金:可使用三氯化铁,或氯化铜、酸性硫酸铜等溶液。

铝:使用碱性或酸性蚀刻液,需特别注意控制反应速度和表面粗糙度。

2. 蚀刻方式:

浸泡蚀刻:简单,但均匀性稍差,可能有侧蚀(Under-cut)。

喷淋蚀刻:通过喷嘴将药液喷洒在板面,均匀性好、效率高、侧蚀小,是高品质标牌的首选。

3. 深度与时间控制:

蚀刻深度 = 蚀刻速率 × 时间。需通过测试确定特定材料、药液条件下的速率。

标牌常见蚀刻深度:浅蚀刻(0.03-0.1mm,用于填漆)、中蚀刻(0.1-0.3mm,有明显触感)、深蚀刻(>0.3mm,立体感强)。

要求:监控药液浓度、温度、喷淋压力,确保批次一致性。

阶段四:后处理

1. 去膜:蚀刻完成后,使用氢氧化钠溶液或其他脱膜剂去除保护层。

2. 清洗与中和:彻底冲洗,必要时用酸或碱中和残留药液,防止日后泛黄或腐蚀。

3. 表面处理(可选但重要):

抛光/拉丝:对未蚀刻的背景区域进行再处理,提升对比度和质感。

电镀/氧化:如镀金、镀铬、镀黑镍,或铝的阳极氧化。

填漆:在凹槽内填入珐琅漆、丙烯酸漆等,增加色彩和对比度。填漆后需烘干并擦除溢出部分。

4. 保护:最后可喷涂透明清漆或进行钝化处理,防止氧化和指纹。

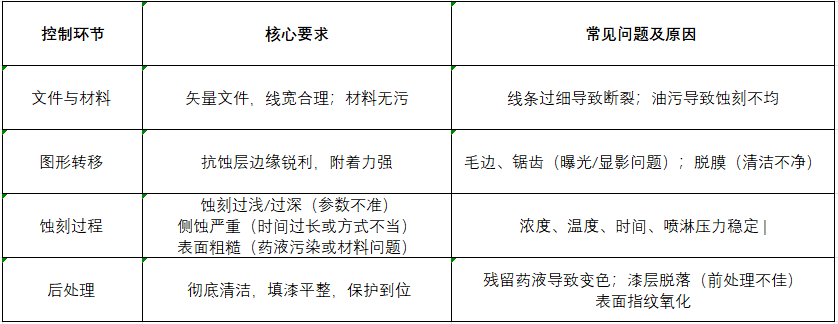

三、 关键质量控制点与常见问题

四、 工艺选择与总结建议

给您的最终建议:

1. 明确需求:首先确定标牌的用途、材质、预算、数量、视觉要求(是否要凹凸感/填漆)。

2. 规范文件:与制作方沟通后,提供符合工艺要求的标准矢量设计稿。

3. 选择可靠供应商:考察其工艺能力(尤其是前处理和蚀刻均匀性控制)、样品质量及后处理水平。

4. 要求打样:在大批量生产前,务必进行实物打样,确认深度、色泽、质感等所有细节。

遵循以上工艺要求,就能生产出精美、耐用、符合设计预期的高质量金属蚀刻标牌。

关注微信

关注微信