下面为您详细介绍电子烟标牌使用电铸工艺生产镍材质标牌的完整流程,并深入分析镍材质的优势。

第一部分:电铸工艺生产流程详解

电铸(Electroforming)是一种利用金属电沉积原理,在芯模上精确复制出金属制品的工艺。它特别适合制作超薄、精细、立体感强的金属标牌。

以下是核心生产步骤:

1. 设计与原型制作

根据标牌的3D设计图,使用光敏树脂等材料通过3D打印或精密机加工制作出阳模原型。这个原型的形状与最终标牌的正面形状完全一致。

2. 芯模(母模)制作

这是电铸工艺的灵魂。在原型表面通过化学镀或真空镀的方式,沉积一层极薄(微米级)的导电层(如银或镍)。

然后通过电镀加厚这层导电层,形成一个坚固的金属外壳。取出或溶解掉内部的树脂原型,就得到了一个中空的、内表面极为精细的金属芯模。芯模的内腔形状就是最终标牌的正面形状。

3. 电铸沉积

将金属芯模作为阴极(负极),浸入含有镍离子(如氨基磺酸镍溶液)的电铸液中。

通以直流电。溶液中的镍离子在阴极(芯模)表面得到电子,还原成金属镍原子,并一层层地沉积在芯模内壁上。

通过精确控制电流密度、温度、溶液PH值和电铸时间,可以精确控制沉积镍层的厚度(通常标牌厚度在0.1-0.3毫米之间)。沉积出的镍层继承了芯模表面的所有细节,分辨率可达微米级。

4. 脱模与分离

电铸达到预定厚度后,将沉积好的镍制件从芯模中小心剥离。由于芯模表面非常光滑且可能涂有离型层,因此可以完整脱出。

此时得到的是一个单面精细、背面粗糙的镍质标牌壳体。

5. 背衬填充与后处理

为了增加标牌的强度和便于粘贴,会在其粗糙的背面填充环氧树脂胶或焊接一个金属背板。

进行必要的精修:修剪毛边、钻孔(如需)、抛光边缘。

进行表面处理:这是赋予最终外观的关键步骤。可以进行:

PVD真空镀膜:镀上金色、玫瑰金、枪色、蓝色等多种色彩,且膜层非常耐磨。

电镀:镀铬、镀黑镍等。

喷砂/拉丝:实现哑光质感。

喷涂透明保护漆:增强耐腐蚀和抗指纹能力。

6. 品质检验与包装

检查尺寸、表面光洁度、颜色、附着力等,合格后即可用于装配。

第二部分:电铸工艺结合镍材质的核心优势

电铸工艺将镍的材料特性发挥到了极致,带来了传统冲压、蚀刻无法比拟的优势:

1. 极致精细与高分辨率

能完美复刻芯模的每一个细节,可实现微米级的纹理、清晰的锐利棱角、复杂的浮雕和镂空图案,设计自由度极高。

2. 超薄轻盈与高强度

电铸可以生产出壁厚均匀且极薄(0.04mm起) 的标牌,既节省材料、减轻重量,又因为镍本身的高强度而保持足够的结构刚性。

3. 无应力、不变形

沉积过程是原子级的堆积,不产生机械加工(如冲压)导致的内应力,产品不易弯曲变形,尺寸极其稳定。

4. 背面粗糙,附着力强

电铸镍标牌背面天然的粗糙结构,使其与环氧树脂背衬或直接与电子烟壳体粘接时,能产生极强的机械咬合力和附着力,不易脱落。

5. 材料优势最大化

卓越的耐腐蚀性:纯镍能抵抗烟油、汗液和大气腐蚀,长期保持外观。

优越的加工性:沉积出的镍层韧性好,便于后续弯曲或微调。

完美的镀层基底:镍本身是极佳的“打底”材料,其表面与其他功能性/装饰性镀层(如PVD)的结合力非常强,使最终色泽更持久。

环保安全:镍材质稳定、无毒,符合电子产品接触材料的相关安全标准。

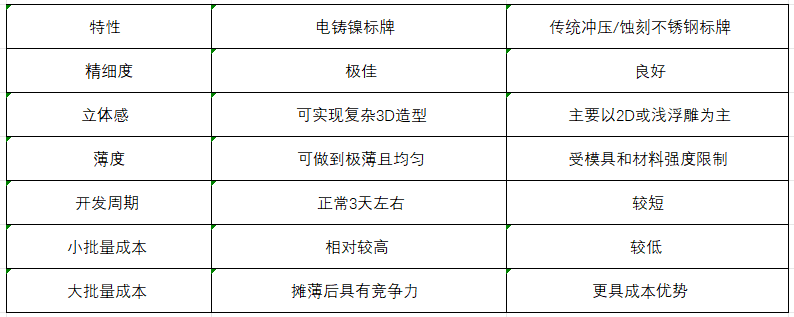

总结对比与注意事项

注意事项:

成本:前期芯模制作成本高,更适合中高端、设计独特、有一定产量的产品。

周期:从设计到出样,时间比传统工艺长。

结论:对于追求高端质感、独特辨识度、复杂精细纹理的电子烟品牌,采用电铸工艺生产的镍材质电子烟标牌是近乎理想的选择,它能将设计师的创意毫无损耗地转化为现实产品,极大提升产品的价值和颜值。

关注微信

关注微信