挂镀和滚镀是电镀工艺中两种常见的方式,在操作方法、适用范围、镀层效果等方面存在明显差异,不同的产品使用的电镀方法都是不一样的,以下是具体区别:

一、挂镀的特点与应用

1. 操作方式

工件固定:将工件通过挂具悬挂在电镀槽中,使工件与电镀液充分接触,电流通过挂具传导至工件表面,实现镀层沉积。

人工或半自动操作:通常需要人工将工件装挂到挂具上,电镀完成后再取下,部分自动化生产线可实现半自动化装挂。

2. 适用范围

工件类型:适用于形状复杂、尺寸较大、表面要求高或单个价值较高的工件,如汽车配件(轮毂、门把手)、电子元件(连接器)、五金饰品(项链、手镯)等。

镀层要求:可实现高精度、均匀性好的镀层,尤其适合需要局部电镀或对镀层厚度、光泽度、平整度要求严格的场景。

3. 镀层效果

均匀性:由于工件固定且电流分布较均匀,镀层厚度和性能(如硬度、耐腐蚀性)一致性强。

外观质量:表面光泽度高,可进行镜面电镀等精细处理,适合装饰性镀层。

4. 生产效率与成本

效率:单个挂具装载工件数量有限,且装挂、卸取耗时,生产效率相对较低。

成本:人工成本较高,挂具维护和更换也增加了成本,但适合小批量、高附加值产品。

二、滚镀的特点与应用

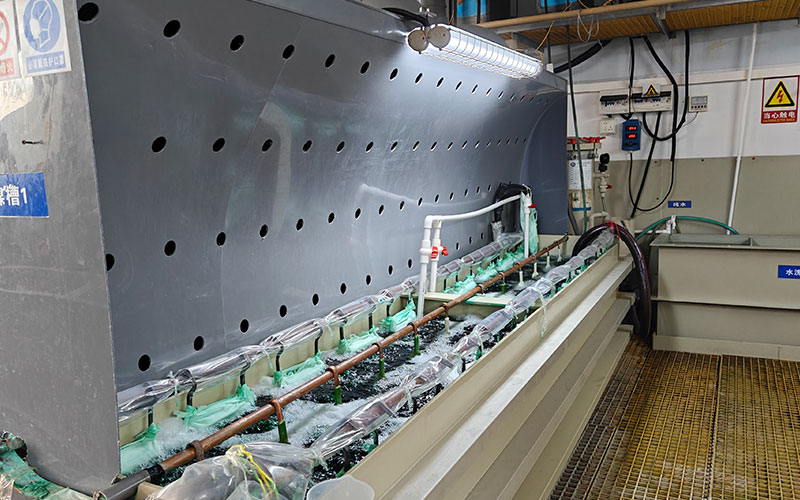

1. 操作方式

工件滚动:将小尺寸工件放入滚筒中,滚筒部分浸入电镀液,通过旋转使工件在滚筒内翻滚,电流通过滚筒传导至工件表面,实现镀层沉积。

自动化程度高:滚筒可自动旋转,无需人工逐个装挂,适合大批量生产。

2. 适用范围

工件类型:适用于尺寸小、数量多、形状简单(如螺钉、螺母、垫片、弹簧)的工件,且工件不易缠绕或碰撞损坏。

镀层要求:适合一般防护性镀层(如镀锌、镀镍),对镀层均匀性和外观要求不高的场景。

3. 镀层效果

均匀性:由于工件在滚筒中滚动,电流分布可能受工件堆叠影响,镀层厚度均匀性略差于挂镀,尤其在工件边角处可能稍薄。

外观质量:表面光泽度较低,可能存在轻微摩擦痕迹,不适合高精度装饰性镀层。

4. 生产效率与成本

效率:滚筒可装载大量工件,一次电镀处理数量多,生产效率高,适合大批量连续生产。

成本:人工成本低,设备投入相对较少,镀层材料利用率高,适合低成本、大规模生产。

四、选择建议

优先选挂镀:当工件需要高精度镀层、外观要求高或批量较小时(如定制化产品)。

优先选滚镀:当工件尺寸小、数量大、对镀层要求不高且追求低成本高效率时(如标准件电镀)。

实际生产中,可根据工件特性、镀层要求和产能需求综合选择,部分场景也会结合两种工艺的优势进行优化。

关注微信

关注微信