电铸标牌是一种通过电化学沉积金属(如镍、铜等)来制作精细标牌的工艺,其成品具有高精度、立体感强、耐候性好等特点。以下是电铸标牌过程中需要注意的关键要点:

1. 模具设计与制作

材料选择:模具(阴极)通常使用不锈钢、铜或光敏树脂,需确保表面光滑无瑕疵。

图案精度:模具的图案设计需清晰,边缘锐利,避免细微线条模糊(尤其是文字或复杂图形)。

导电层处理:非金属模具(如树脂)需喷涂导电层(如银浆、化学镀铜),确保均匀覆盖,否则会导致沉积不均。

2. 电铸液配置与管理

成分控制:

金属离子浓度(如硫酸镍、硫酸铜)需稳定,避免杂质污染。

添加剂(光亮剂、整平剂)比例要精确,否则影响表面光洁度。

温度与pH值:

温度通常控制在4560℃(依金属类型调整),pH值需定期检测并调节。

过滤与循环:电铸液需持续过滤,防止颗粒物附着在标牌表面。

3. 电铸工艺参数

电流密度:

电流过大易导致沉积层粗糙、边缘“烧焦”;过小则效率低,可能产生多孔结构。

一般采用阶梯式电流(初始小电流活化,逐渐增大)。

时间控制:

沉积时间根据标牌厚度调整(通常0.10.3mm),时间不足易导致强度不够,过长则增加成本。

4. 后处理关键步骤

脱模:

金属模具可通过机械分离或化学溶解(如铝模用NaOH溶液);非金属模具需小心剥离,避免损坏标牌。

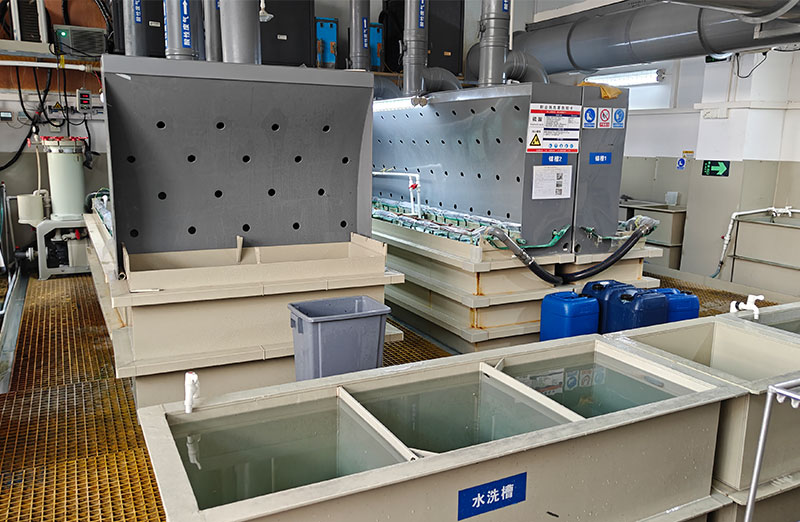

清洗:

彻底去除电铸液残留,防止后续腐蚀(尤其需中和酸性/碱性物质)。

加固与镀层:

薄壁标牌可能需背面填充树脂或电镀铬/金以提高硬度和耐腐蚀性。

表面处理:

抛光、喷砂或电镀(如仿金、枪色)需根据需求选择,注意保护细节。

5. 常见问题与对策

麻点或针孔:

原因:电铸液污染、气泡附着。对策:加强过滤、增加搅拌或超声波震荡。

边缘毛刺:

原因:电流密度过高或模具边缘导电层过厚。对策:优化电流,检查模具边缘处理。

分层或起泡:

原因:前处理不彻底(油污或氧化层)。对策:加强模具脱脂、活化工序。

6. 安全与环保

防护措施:

操作人员需穿戴防酸手套、护目镜,避免接触电铸液(含氰化物时需严格管理)。

废液处理:

重金属废液需集中回收,不可直接排放,符合环保法规。

7. 质量控制

检测项目:

厚度(测厚仪)、附着力(百格测试)、表面光洁度(显微镜观察)。

批次一致性:

定期校准设备,记录工艺参数(温度、电流、时间等)。

通过严格控制上述环节,可确保电铸标牌的金属沉积均匀、细节清晰,并具备良好的机械性能和美观度。对于高要求场景(如汽车徽标、奢侈品标识),建议进行小批量试产验证工艺稳定性。通过电铸工艺做出来的镍标牌结实耐用,而且具有立体效果,表面可定制镜面、拉丝、网纹、磨砂、雾面、斜纹等多种效果,耐刮擦防氧化耐候性强,这也使得镍标牌在市场上受到众人的青睐。

关注微信

关注微信