电铸标牌和电镀标牌虽然都与电化学工艺相关,但两者的制造原理、工艺步骤和应用场景有显著区别。以下是详细对比:

1. 工艺原理

电铸标牌(Electroforming):

通过电解沉积金属(如镍、铜等)在模具(原型)表面,形成独立的金属壳体,随后剥离模具,得到与模具形状完全相反的金属标牌。电铸是增材制造,金属层较厚(通常0.1~2mm),具有立体感和精密细节。

核心目的:制造独立金属部件。

电镀标牌(Electroplating):

在已有基材(如塑料、金属)表面电化学沉积一层极薄的金属(如铬、金、镍等),用于装饰、防腐或增强耐磨性。电镀是表面处理工艺,金属层较薄(通常几微米到几十微米)。

核心目的:改善表面性能或外观。

2. 材料与结构

电铸标牌:

材质:纯金属(如镍、铜),整体为金属结构。

特点:自支撑结构,无需基材,可制作复杂三维形状(如凹凸纹理、镂空)。

电镀标牌:

材质:基材(塑料、锌合金等)+ 表面电镀层(如镀铬、镀金)。

特点:依赖基材强度,表面为薄金属层,无法独立存在。

3. 厚度与耐久性

电铸标牌:

金属层厚(0.1mm以上),耐磨损、抗冲击,适合长期户外使用。

电镀标牌:

镀层薄(通常<0.05mm),易因划伤或腐蚀露出基材,耐久性较低。

4. 生产流程

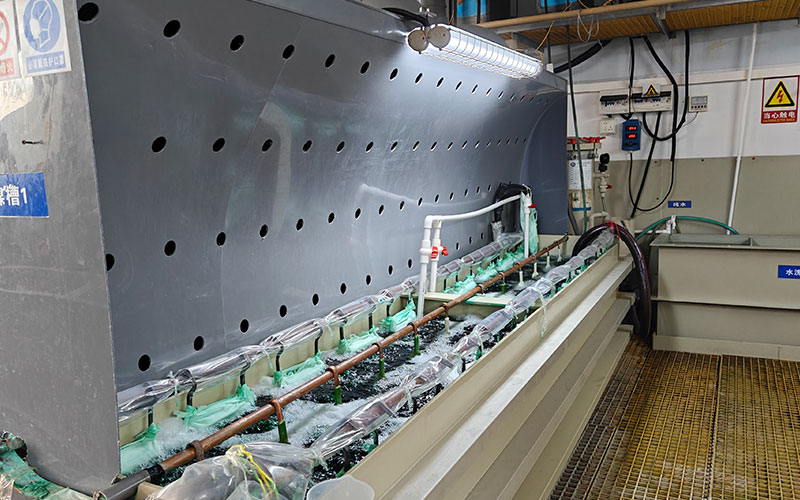

电铸标牌:

模具制作 → 电铸沉积 → 剥离模具 → 后处理(抛光、电镀等)。

耗时较长(可能需数小时至数天)。

电镀标牌:

基材预处理(清洗、活化)→ 电镀 → 烘干/封闭。

耗时短(几分钟到几小时)。

5. 应用场景

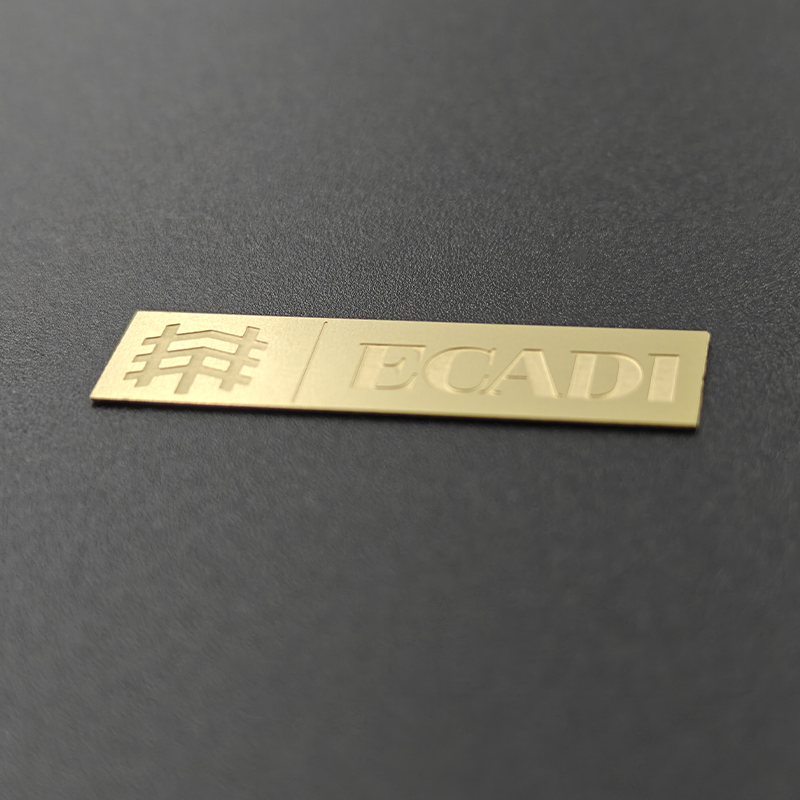

电铸标牌:

高端场景:奢侈品LOGO、汽车徽标、精密仪器铭牌、3D立体标识。

优势:细节精细、质感厚重,适合小批量定制。

电镀标牌:

常见场景:家电按钮、塑料标牌、低端金属标牌的表面装饰。

优势:成本低,适合大批量生产。

6. 成本对比

电铸:模具成本高,金属用量大,单价高。

电镀:基材成本低,镀层金属少,适合规模化生产。

总结表格

| 对比项 | 电铸标牌 | 电镀标牌 |

||||

| 工艺本质 | 制造独立金属件 | 表面镀层处理 |

| 厚度 | 厚(0.1~2mm) | 薄(微米级) |

| 基材依赖 | 无,自支撑 | 必须依赖基材 |

| 耐久性 | 高 | 较低 |

| 成本 | 高(小批量定制) | 低(大批量) |

| 典型应用 | 高端标识、3D徽标 | 普通装饰标牌、家电部件 |

选择建议

需要立体感、高耐久性(如豪车标牌)→ 选电铸。

追求低成本、平面装饰(如塑料标牌)→ 选电镀。

关注微信

关注微信