电铸标牌工艺是一种通过电解沉积金属来制作精密标牌的技术,常用于高端品牌标识、电子产品铭牌等。以下是工艺中需要注意的关键要点:

1. 模具设计与制作

材料选择:模具通常用光敏树脂、不锈钢或铜,需保证表面光滑无瑕疵。

脱模斜度:设计时需预留轻微斜度(1°~3°),便于脱模,避免损伤金属层。

表面处理:模具表面需导电化处理(如化学镀银或涂导电漆),确保金属能均匀沉积。

2. 电铸液控制

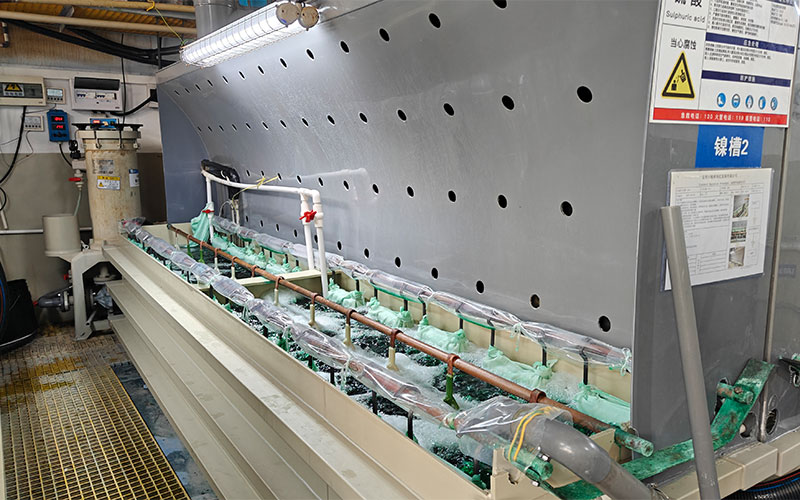

成分稳定性:常用镍、铜电铸液,需定期过滤去除杂质,维持金属离子浓度。

温度与pH值:镍电铸液温度通常控制在45~60℃,pH值3.5~4.5;铜电铸液需控制硫酸铜浓度和酸度。

添加剂:加入光亮剂、整平剂等改善沉积层质量,避免毛刺或粗糙。

3. 电铸参数优化

电流密度:过高会导致沉积层疏松,过低则效率低(镍电铸常用1~10 A/dm²)。

时间控制:根据标牌厚度调整时间,通常每小时沉积20~30微米,过厚易应力开裂。

搅拌与循环:保持电解液流动,避免浓度极化,提高均匀性。

4. 后处理工艺

脱模:轻柔分离标牌与模具,必要时用温水或超声波辅助。

清洗:彻底去除残留电解液,防止腐蚀(尤其镍层需中和处理)。

加固与镀层:薄壁标牌可背面填充环氧树脂;表面可镀铬、金等增强耐磨或装饰性。

5. 常见问题与对策

气泡/针孔:加强电解液脱气,调整电流密度或加入润湿剂。

边缘毛刺:优化模具边缘精度,降低局部电流密度。

分层翘曲:控制内应力(如使用低应力镍电铸液),或退火处理。

6. 环保与安全

废液处理:电铸液含重金属,需中和沉淀后专业回收,符合环保法规。

防护措施:操作时穿戴防酸手套、护目镜,车间通风防腐蚀气体。

7. 质量检验

厚度检测:用涡流测厚仪或显微镜抽查。

附着力测试:百格刀划痕法验证镀层结合强度。

外观检查:确保无裂纹、气泡、色差等缺陷。

通过严格控制上述环节,可确保电铸标牌的高精度、美观性和耐久性。对于复杂图案,建议先进行小批量试产验证工艺参数。电铸标牌工艺是一种通过电解沉积金属来制作精密标牌的技术,常用于高端品牌标识、电子产品铭牌等。以下是工艺中需要注意的关键要点:

1. 模具设计与制作

材料选择:模具通常用光敏树脂、不锈钢或铜,需保证表面光滑无瑕疵。

脱模斜度:设计时需预留轻微斜度(1°~3°),便于脱模,避免损伤金属层。

表面处理:模具表面需导电化处理(如化学镀银或涂导电漆),确保金属能均匀沉积。

2. 电铸液控制

成分稳定性:常用镍、铜电铸液,需定期过滤去除杂质,维持金属离子浓度。

温度与pH值:镍电铸液温度通常控制在45~60℃,pH值3.5~4.5;铜电铸液需控制硫酸铜浓度和酸度。

添加剂:加入光亮剂、整平剂等改善沉积层质量,避免毛刺或粗糙。

3. 电铸参数优化

电流密度:过高会导致沉积层疏松,过低则效率低(镍电铸常用1~10 A/dm²)。

时间控制:根据标牌厚度调整时间,通常每小时沉积20~30微米,过厚易应力开裂。

搅拌与循环:保持电解液流动,避免浓度极化,提高均匀性。

4. 后处理工艺

脱模:轻柔分离标牌与模具,必要时用温水或超声波辅助。

清洗:彻底去除残留电解液,防止腐蚀(尤其镍层需中和处理)。

加固与镀层:薄壁标牌可背面填充环氧树脂;表面可镀铬、金等增强耐磨或装饰性。

5. 常见问题与对策

气泡/针孔:加强电解液脱气,调整电流密度或加入润湿剂。

边缘毛刺:优化模具边缘精度,降低局部电流密度。

分层翘曲:控制内应力(如使用低应力镍电铸液),或退火处理。

6. 环保与安全

废液处理:电铸液含重金属,需中和沉淀后专业回收,符合环保法规。

防护措施:操作时穿戴防酸手套、护目镜,车间通风防腐蚀气体。

7. 质量检验

厚度检测:用涡流测厚仪或显微镜抽查。

附着力测试:百格刀划痕法验证镀层结合强度。

外观检查:确保无裂纹、气泡、色差等缺陷。

通过严格控制上述环节,可确保电铸标牌的高精度、美观性和耐久性。对于复杂图案,建议先进行小批量试产验证工艺参数。

关注微信

关注微信